Получение структуры

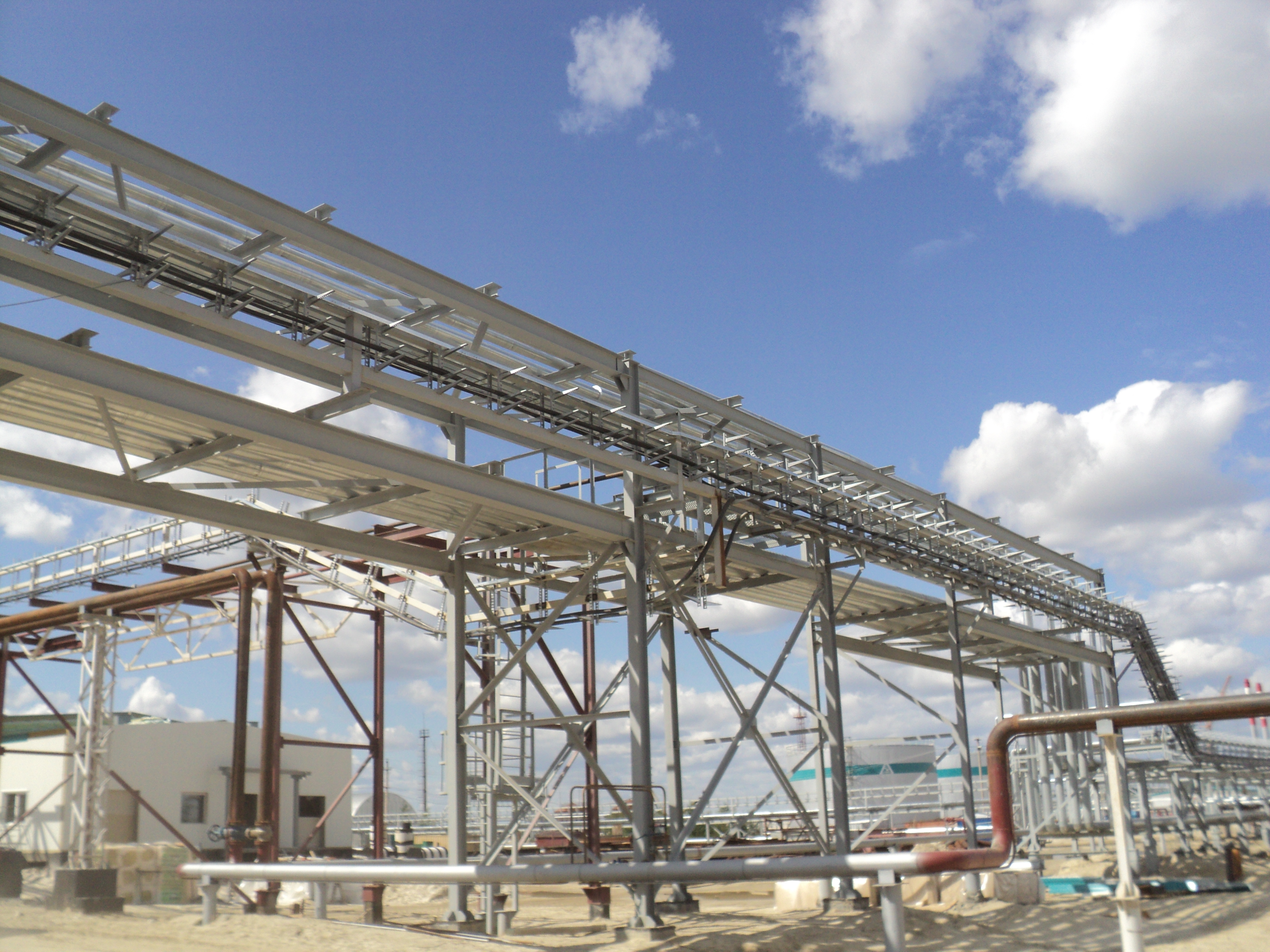

Технологический процесс получения шлакоперлита определяется следующими параметрами: допустимые колебания температуры исходного шлака 1350-1550° (вязкость от 0,2 до 1,0 Па-с), длительность процесса вспучивания 1-2 мин, температура расплава при выходе 1250°С (вязкость 2,0 Па-с), время охлаждения гранул до температуры отжига — 1 мин, температура отжига — 850° С, его длительность-10 мин (вязкость расплава 107 Па-с), время полного охлаждения гранул — 20 мин. Производство шлакоперлита может быть организовано, например, по схеме, данной на рисунке. Расплавленный шлак из ковша сливается в электромиксер. Последний оборудован устройствами для ввода добавок. Вспучивание расплава водой производится в одноручьевом вибропорнзаторе.

Технологический процесс получения шлакоперлита определяется следующими параметрами: допустимые колебания температуры исходного шлака 1350-1550° (вязкость от 0,2 до 1,0 Па-с), длительность процесса вспучивания 1-2 мин, температура расплава при выходе 1250°С (вязкость 2,0 Па-с), время охлаждения гранул до температуры отжига — 1 мин, температура отжига — 850° С, его длительность-10 мин (вязкость расплава 107 Па-с), время полного охлаждения гранул — 20 мин. Производство шлакоперлита может быть организовано, например, по схеме, данной на рисунке. Расплавленный шлак из ковша сливается в электромиксер. Последний оборудован устройствами для ввода добавок. Вспучивание расплава водой производится в одноручьевом вибропорнзаторе.

Водоохлажденные валки предназначаются для получения тонкой и широкой струи еще жидкой поризованной массы. Струей влажного воздуха последняя дробится на капли.

В процессе полета под действием поверхностного натяжения они приобретают сферическую форму. По мере охлаждения капли превращаются в гранулы, которые затем отжигаются в реакторе кипящего слоя. Перечисленные агрегаты испытаны в промышленных условиях. Строительство шлакоперлитных установок будет способствовать повышению экономической эффективности переработки доменных шлаков, особенно на предприятиях Урала и Востока.

За последние годы металлургические предприятия проявляют интерес к организации производства шлакоблоков в качестве товаров народного потребления. Основными компонентами шлакобетона для получения шлакоблоков в настоящее время и в нашей стране, и за рубежом являются гранулированный доменный шлак, как заполнитель, и цемент, как вяжущее. Оптимальными составами шлаковых вяжущих оказались № 8 и 2. На вяжущих оптимального состава был приготовлен шлакобетон.

В качестве заполнителя использован немолотый гранулированный шлак с модулем крупности М=2,59.